- europages

- >

- ENTREPRISES - FOURNISSEURS - PRESTATAIRES

- >

- tubes plastique

Résultats pour

Tubes plastique - Import export

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Le Polyéthylène classique est produit par raffinage du pétrole, une matière fossile non renouvelable. Le Polyéthylène végétal est produit à partir de déchets de canne à sucre, une matière végétale renouvelable. La canne à sucre est broyée pour obtenir à la fois du sucre et un résidu sirupeux : la mélasse. La fermentation de cette mélasse permet de produire de l’éthanol qui une fois déshydraté devient de l’éthylène. La polymérisation de l’éthylène produit le polyéthylène. Le polyéthylène végétal a exactement les mêmes caractéristiques de transformation et de recyclage que le polyéthylène classique, il est biosourcé et il est recyclable mais il n’est pas biodégradable. Son bilan carbone est bien meilleur que celui du PE pétro-sourcé car, durant sa phase de culture, la canne à sucre aura absorbé du CO2 = topo tube végétal en lien...

Demander un devis

ASPIR'ELEC - ASPIRATION, FILTRATION DÉPOUSSIÈRAGE INDUSTRIEL

France

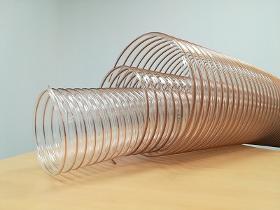

Flexible polyuréthane avec spire cuivrée, antistatique, destiné au raccordement en aspiration et transport de particules abrasives, machine outil en mouvement, etc. Spécifications Épaisseur de 0.5 à 0.8 mm Rayon de courbure = 1 × le diamètre Spirale acier cuivré Paroi polyuréthane base ester Température d'utilisation 30 à + 100 °C Caractéristiques Intérieur lisse Très bonne souplesse Bonne résistance à l'abrasion, aux vapeurs d'huiles et d'essence, Ne contient ni chlore ni halogène. Utilisable en zone ATEX

Demander un devis

ASPIR'ELEC - ASPIRATION, FILTRATION DÉPOUSSIÈRAGE INDUSTRIEL

France

Flexible PVC idéal pour le raccordement de machines dégageant des matières non abrasives. Ne doit pas être utilisé dans l'industrie du bois (cause électricité statique). Peut être vendu au mètre linéaire ou par couronne.

Demander un devis

ERMINOX

France

Pour l'extérieur, fixez par frappe cet embout plat en inox 316 avec un maillet plastique. Pour tube de 42,4 x 2mm, il sera parfait pour terminer l'extrémité d'un tube.

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Qu’est-ce que le PCR (Post Consommateur Recyclé) ? Il s’agit d’une matière plastique issue de la filière de recyclage des PEHD rigides correspondant aux emballages ménagers mis dans le bac de recyclage jaune. Nous proposons du PCR alimentaire et du PCR non alimentaire. Le tube produit avec du PCR permet une forte réduction d’usage de matière plastique pétro-sourcée vierge et il contribue au développement d’une économie circulaire. Qu’est-ce que le PIR (Post Industriel Recyclé) ? C’est une matière plastique recyclée à partir de déchets d’une production industrielle Nous proposons un tube laminé avec du PIR et une paraison extra-fine de 0,30 mm d’épaisseur. Nous développons également des tubes extrudés à base de PIR issu de nos déchets de production.

Demander un devisVous vendez ou fabriquez des produits similaires ?

Inscrivez-vous sur europages et référencez vos produits

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

C’est un tube extrudé monocouche, en Polyéthylène (PE) de différentes densités : Le PE Basse Densité (PEBD) = souple et résistance moyenne aux agressions chimiques. Le PE Mix Basse Densité et Haute Densité (PEMixBDHD) = semi rigide et bonne résistance aux agression chimiques. Le PE Haute Densité (PEHD) = rigide et forte résistance aux agressions chimiques Impression sur un tube formé. Informations techniques du tube extrudé Pour se familiariser avec les termes liés aux tubes souples en plastique et à l’impression, vous trouverez ICI un lexique. Conditionnement standard Tubes conditionnés, tête en bas, dans barquette carton (avec ou sans housses plastiques). Lits de 4 barquettes sur palette bois de 80cmx120cm. Quantité par barquette selon le diamètre du tube.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

PROSIFLEX

France

Ventilation industrie agroalimentaire Évacuation air, fumées, vapeur d'huile Aspiration et transfert poudre alimentaire farine, poudre de lait. Paroi Polyuréthane base éther de qualité alimentaire Epaisseur paroi 0,6 mm Renfort spire acier qualité ressort Acier surface cuivrée Pas de spire large Très souple Bonne résistance à l'abrasion Alimentaire A, B, C suivant EU 10/2011 Compressible Très bonne résistance à la flexion répété Mise à l'équipotentialité en reliant la spirale acier aux deux extrémités. Livré compressé

Demander un devis

PROSIFLEX

France

Aspiration et refoulement de poudres, granulés, particules abrasives, fumées d'huile. Gaine conçue pour un emplois très polyvalent. Paroi Polyuréthane base ester Epaisseur paroi de 0,5 à 0,8 mm Renfort spire acier qualité ressort Acier surface cuivrée Pas de spire standard Bonne résistance à l'abrasion Souple Bonne résistance à la dépression Très bonne résistance à la flexion répété Intérieur lisse Mise à l'équipotentialité en reliant la spirale acier aux deux extrémités. Livré en couronne

Demander un devis

PROSIFLEX

France

Ventilation industrielle Evacuation air, fumées, vapeurs d'huile Aspiration sciures et copeaux fin Paroi Polyuréthane base ester Epaisseur paroi 0,4 mm Renfort spire acier qualité ressort Acier surface cuivrée Pas de spire large Très souple Bonne résistance à l'abrasion Compressible Très bonne résistance à la flexion répété Mise à l'équipotentialité en reliant la spirale acier aux deux extrémités. Livré compressé

Demander un devisRésultats pour

Tubes plastique - Import exportNombre de résultats

16 ProduitsType d'entreprise