- europages

- >

- ENTREPRISES - FOURNISSEURS - PRESTATAIRES

- >

- tubes extrudés

Résultats pour

Tubes extrudés - Import export

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

C’est un tube extrudé monocouche, en Polyéthylène (PE) de différentes densités : Le PE Basse Densité (PEBD) = souple et résistance moyenne aux agressions chimiques. Le PE Mix Basse Densité et Haute Densité (PEMixBDHD) = semi rigide et bonne résistance aux agression chimiques. Le PE Haute Densité (PEHD) = rigide et forte résistance aux agressions chimiques Impression sur un tube formé. Informations techniques du tube extrudé Pour se familiariser avec les termes liés aux tubes souples en plastique et à l’impression, vous trouverez ICI un lexique. Conditionnement standard Tubes conditionnés, tête en bas, dans barquette carton (avec ou sans housses plastiques). Lits de 4 barquettes sur palette bois de 80cmx120cm. Quantité par barquette selon le diamètre du tube.

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

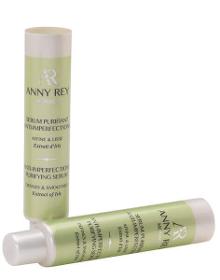

Capacité de 100 à 300ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée - capsule service clipsée standard et inviolable

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 50 à 200ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée - capsule service clipsée standard et inviolable

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 40 à 125ml Impression offset –Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée ou clipsée

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 25 à 75ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8 mm Bouchage : bouchon coiffant ou capsule service vissée

Demander un devisVous vendez ou fabriquez des produits similaires ?

Inscrivez-vous sur europages et référencez vos produits

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 100 à 300ml Impression offset – Sérigraphie - Marquage à chaud Tube avec canule à couper Bouchage : bouchon coiffant strié

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Impression offset - Sérigraphie - Marquage à chaud Tube canule – perforation 1,5mm Bouchage : bouchon coiffant canule SFD25 et HRD25

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Le tube laminé multicouche est un tube composé de 3 couches : PE – EVOH – PE Tube souple PE-EVOH-PE (400 microns) Impression digitale, CMJN (Cyan Magenta Jaune Noir) Aspect brillant ou mat Marquage à chaud bouchons et tubes Pourquoi choisir le tube laminé multicouche ? – Une barrière EVOH intégrée dans le corps du tube => excellente barrière a l’O2-gaz-solvants-huiles – Une soudure longitudinale invisible (une fois le tube conditionné, aspect identique à l’aspect du tube cosmétique classique) – Des décors en haute résolution 600dpi (dot per inch) – Pas de clichés offset, mais un forfait infographie plus économique – Pas de surcout offset complexe – La possibilité d’un BAT sur tube à plat en 4-5 jours – Un meilleur délai que le tube extrudé – Des minimum de fabrication (MOQ) intéressants

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Qu’est-ce que le PCR (Post Consommateur Recyclé) ? Il s’agit d’une matière plastique issue de la filière de recyclage des PEHD rigides correspondant aux emballages ménagers mis dans le bac de recyclage jaune. Nous proposons du PCR alimentaire et du PCR non alimentaire. Le tube produit avec du PCR permet une forte réduction d’usage de matière plastique pétro-sourcée vierge et il contribue au développement d’une économie circulaire. Qu’est-ce que le PIR (Post Industriel Recyclé) ? C’est une matière plastique recyclée à partir de déchets d’une production industrielle Nous proposons un tube laminé avec du PIR et une paraison extra-fine de 0,30 mm d’épaisseur. Nous développons également des tubes extrudés à base de PIR issu de nos déchets de production.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

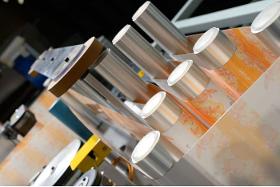

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devisRésultats pour

Tubes extrudés - Import exportNombre de résultats

16 ProduitsType d'entreprise

Catégorie